Hyde Park

Hyde Park

|

Franc Audio Accessories O tym, jak duże wrażenie zrobiło na mnie wykonanie i opakowanie podstawek pod sprzęt audio nowej, polskiej firmy Franc Audio Accessories pisałem we wstępniaku z tego miesiąca („High Fidelity”, czerwiec 2010, No. 74). Zaraz po tym, jak je otrzymałem, poprosiłem ich twórcę, pana Pawła Skulimowskiego o napisanie paru słów o sobie i firmie. Poniżej tekst, który otrzymaliśmy. Kontakt: e-mail: f-franc@wp.pl Strona producenta: Franc Audio Accessories Tekst: Paweł Skulimowski |

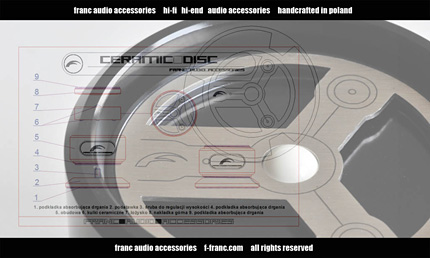

Logicznym wydawać by się mogło, że jeśli coś ma być stabilne, musi być sztywne. Jasne! Ale co, gdy równocześnie ma dobrze tłumić drgania? To trochę tak, jakby podczas jazdy gokartem próbować wypić szklankę wody i się nie pooblewać. Może więc lepiej uelastycznić konstrukcję? Tylko żeby nie przesadzić. Sztywne czy elastyczne? To chyba dwa główne pytania nurtujące producentów wszelkich akcesoriów audio mających za zadanie tłumić drgania, powstałe czy to w wyniku ruchu mas powietrza wydobywających się z wnętrza kolumn, czy drgań poszczególnych komponentów zestawu, czy może wibracji pochodzących od stukającej w podłogę szczotki, mieszkającego pod nami sąsiada. Nazywam się Paweł Skulimowski. Jestem absolwentem Katedry Spawalnictwa Wydziału Mechanicznego Politechniki Gdańskiej. Muzyka towarzyszy mi w zasadzie od dziecka. Pamiętam taśmy rodziców odsłuchiwane na maleńkim monofonicznym Grundigu. Jednak tak na dobrą sprawę zainteresowałem się audio jakieś 12-15 lat temu, kiedy zakupiłem swoje pierwsze „klocki”. I choć komponenty był z przedziału 2-2,5 tysiąca złotych, to od pierwszego odsłuchu wiedziałem, że i taki zestaw może zabrzmieć lepiej, inaczej. Podjąłem więc wiele prób mających na celu udoskonalenie systemu, przy czym wszystkie z nich dotyczyły sfery drgań. Przez wszystkie te lata wykonałem parę stolików, płyt antywibracyjnych, standów i kolców. Konstrukcje te jednak nie do końca mnie zadowalały i w konsekwencji lądowały, w najlepszym wypadku, na strychu. Sytuacja zmieniła się jakieś dwa lata temu, kiedy to postanowiłem bardziej skupić się na działaniach. Opracowałem koncepcje, na których oparłem swoje rozwiązania techniczne, następnie przelałem je na papier i zacząłem powoli, aczkolwiek konsekwentnie realizować. W tym czasie postanowiłem założyć własną działalność. Markę Franc Audio Accessories zapoczątkowałem z myślą o audiofilach ceniących niebagatelne i nowoczesne wzornictwo, stawiając je na równi z najwyższymi właściwościami funkcjonalnymi produktu. Wraz z zaistnieniem Franc Audio Accessories postanowiłem podjąć próbę ujarzmienia niekorzystnych drgań i wibracji występujących podczas odsłuchu, łącząc ze sobą zarówno materiały super sztywne i twarde, jak spieki ceramiczne czy lekkie aluminium oraz elastyczne „plastiki”. Wszystkie części składowe moich produktów obrabiane są z najwyższą precyzją na najnowocześniejszych maszynach CNC, co daje gwarancję powtarzalności każdego elementu i wykonania go z dokładnością do tysięcznych części milimetra. Końcową jakość produktów uzyskuję poprzez żmudne ręczne wykańczanie każdego elementu. Z pełną świadomością wybrałem aluminium, którego powierzchnia po anodowaniu jest niemal 4-krotnie twardsza od powierzchni szkła, a wnętrze pozostaje nadal elastyczne, dobrze tłumiąc drgania. Jest to analogia do hartowanej stali, wykorzystywanej na bardzo obciążone konstrukcje, której bardzo twarda i krucha warstwa wierzchnia utrzymywana jest przez elastyczny i odporny na wibracje rdzeń. W odróżnieniu od stali jednak aluminium posiada bardzo istotną zaletę - nie magnesuje się. Z góry więc odpada problem związany z tym niekorzystnym zjawiskiem. Elegancki wygląd produktów zapewnia bardzo rzadko spotykane anodowanie połyskowe, do którego przygotowanie wymaga specjalnej i żmudnej obróbki - mechanicznego, a następnie elektrycznego polerowania elementów. Takie przygotowanie zapewnia bardzo estetyczny wygląd anodowanej powierzchni, a powłoka powstała w tym procesie jest bardzo trwała, nie blednie i nie odbarwia się pod wpływem światła czy upływu czasu, co sprawia, że produkt zawsze będzie wyglądał jak nowy, dopiero co wyjęty z opakowania. Warunkiem koniecznym jest oczywiście również jego odpowiednia pielęgnacja. Wzornictwo, konstrukcje oraz rozwiązania techniczne wszystkich produktów Franc Audio Accessories są wynikiem moich, niejednokrotnie wielomiesięcznych, a nawet wieloletnich przemyśleń – krótko mówiąc, mojego autorstwa od zaprojektowania opakowania, aż do finalnego wyglądu produktu. W tym miejscu dodam również, iż niebagatelną sprawą jest dla mnie samo opakowanie. Jest ono moim zdaniem równie ważne jak sam produkt gdyż „łapie” z nami pierwszy kontakt i niejednokrotnie stanowi o pierwszym wyborze, czy też zakupie. Dlatego też podstawki spakowane są w eleganckie pudełko aluminiowe oraz umieszczone we wnętrzu miękkiego, frezowanego wkładu wykonanego z gąbki, chroniącego dodatkowo przed ewentualnymi uszkodzeniami. A teraz już o samej budowie. Dopełnieniem aluminium i ceramiki są bardzo dobrze tłumiące drgania elementy elastyczne oraz chromowo-niklowa stal szczotkowana, którą zastosowałem jako element obudowy łożyska ceramicznego w jednym z produktów oraz wykonane są z niej wszystkie elementy gwintowane. W chwili obecnej zakończyłem pracę nad podstawką antywibracyjną, której nazwa nawiązuje poniekąd i do kształtu i do materiału zastosowanego do jej budowy, a mianowicie – Ceramic Disc. Nazwa anglojęzyczna nie jest tu przypadkowa. Mam bowiem nadzieję, że uda mi się zainteresować swoimi produktami nie tylko naszych rodzimych audiofilów, ale również i tych zza granicy. Oprócz podstawek, które za chwilę opiszę, pracuję również nad prototypem płyty/platformy antywibracyjnej, standów pod monitory oraz jako produkt dodatkowy będę miał do zaoferowania, rzadko może stosowane, aczkolwiek mające swoich zwolenników, podstawki pod kable. Rozwiązania techniczne będą oczywiście bazowały na kulkach ceramicznych. To wszystko już w niedalekiej przyszłości. Teraz parę słów o Ceramic Disc. Wykonanie Ceramic Disc oraz pozostałych elementów z oferty Franc Audio Accessories to połączenie najnowocześniejszych technologii obróbki na precyzyjnych maszynach CNC ze żmudną, ręczną pracą nad każdym elementem. Ceramic Disc jest dostępny w dwóch wersjach kolorystycznych, czarnym oraz srebrnym połysku i pakowany standartowo w kompletach po trzy sztuki. Po więcej informacji zapraszam na oficjalną stronę Franc Audio Accessories. Panie Wojciechu, bardzo dziękuję za możliwość prezentacji na łamach High Fidelity i pozdrawiam wszystkich pasjonatów muzyki! |

|

strona główna | muzyka | listy/porady | nowości | hyde park | archiwum | kontakt | kts

© 2009 – 2026 HighFidelity, design by PikselStudio