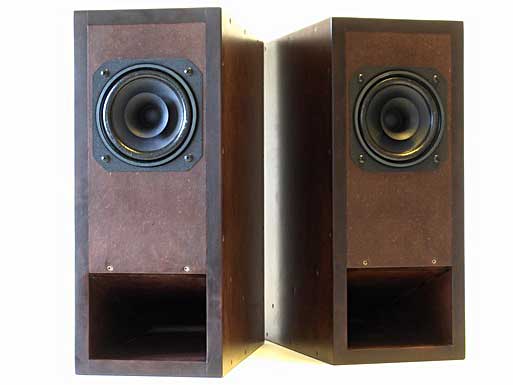

Elementy do samodzielnego montażu nie goszczą na naszych łamach zbyt często, kiedy jednak coś się pojawia, można mieć pewność, że mamy do czynienia z projektem dojrzałym i wypróbowanym. Najlepszym tego dowodem był znakomity przetwornik pana Stelmacha. Kolejna okazja pojawiła się wraz z właścicielem firmy Troks (korzystam z blatów tej firmy skojarzonych z półkami VAP-a), który oprócz tego, że zajmuje się profesjonalnie projektowaniem i wykonywaniem elementów związanych z audio, jeśli tylko jest okazja, wypróbowuje ciekawe projekty innych firm. I tak się stało z kolumnami Monacora. Poniżej publikujemy tekst, który dokładnie opisuje proces powstawania tego, mimo wszystko, nieco autorskiego opracowania, nazwanego One-Way Ticket. Test gotowych kolumn opublikowany zostanie w drugiej części miesiąca. MARCIN KLICH

Od kiedy w warsztacie zagościł katalog MONACOR INTERNATIONAL, moją uwagę zwróciła bogata oferta głośników o co najmniej przyzwoitych parametrach i niewygórowanych cenach. Postanowiłem sprawdzić jak grają. Aby wykluczyć niepowodzenie spowodowane moim ewentualnie niezbyt poprawnym projektem, na początek zakupiłem broszurę pt. "Creative Speaker Building" wydaną przez Monacora. Jest to zbiór projektów i opisów wykonania zestawów głośnikowych bazujących na przetwornikach z logo MONACOR. Pierwsze strony trochę mnie rozczarowały, same projekty Public Adress, ale potem... Potem było coraz lepiej. Moją uwagę przykuło zdjęcie czarnej kolumny z szerokopasmowym głośnikiem i wielką prostokątną dziurą w obudowie. Samo zdjęcie nie zdradzało wymiarów, ale spodziewałem się, że jest to potężna tubowa konstrukcja o efektywności w pobliżu 100 dB/W/m, dedykowana do wątłych lampowych SET-ów. Nie zgadzał się tylko tytuł: "Cheap trick". Tuby do SET-ów , jeśli już używa się w nich niezbyt drogich głośników wymagają drogiej i skomplikowanej obudowy. Sprawa wyjaśniła się gdy zacząłem czytać.

Obudowa to bass-reflex z tak zwanym rezonatorem tubowym. To jego ujście rzuca się w oczy na samym początku jako wielka dziura. Żeby konstrukcja nie była prostsza niż to możliwe głośniki nieco zmodyfikowano. Aby zwiększyć nieco efektywność i dopasować parametry TS do obudowy, doklejono im dodatkowe magnesy (Monacor SPM-90). Dodatkowo filtr RLC umieszczony na wejściu ma wyrównać charakterystykę częstotliwościową całości. Owa całość ma dać w rezultacie "naprawdę dobry głośnik ze zdumiewającym jak na taką konstrukcję basem oraz stabilnym, homogenicznym dźwiękiem, charakterystycznym dla pełnopasmowych przetworników", dla których, niestety, charakterystyczną cechą jest również dość wąski kąt promieniowania pełnego pasma akustycznego. Przewróciłem stronę dalej i... przepisałem listę elementów na zamówienie do dystrybutora. Pozostała kwestia obudowy. Postanowiłem, że zrobię ją sam w najprostszy sposób, używając narzędzi i materiałów dostępnych dla każdego majsterkowicza. Podjechałem więc do najbliższego supermarketu typu "dom i ogród" i wyszedłem z niego ze stertą deseczek z MDF-u.  W warsztacie spróbowałem na sucho złożyć z nich coś podobnego do obudowy i... nic nie pasowało! Studiuję rysunki i wymiary z listy. Padło kilka słów, których nie należy używać w towarzystwie, ale znalazłem. Czeski błąd w zestawieniu wydrukowanym w broszurce. W niemieckiej i angielskiej liście na stronie 43 w pierwszej pozycji figuruje 482x350 mm. Powinno być 428x350mm. To i tak dobrze, że przynajmniej jest z czego odciąć. Tyle, że będzie trochę więcej szlifowania.

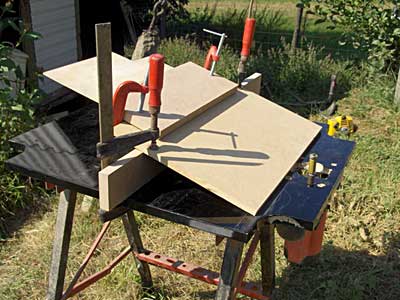

Prawdopodobnie gdybym od razu chwycił za pilnik, zanim skończyłbym całą mechanizację dawno miałbym już gotowe krawędzie, ale co mi tam. Teraz, kiedy ułożyłem część desek, zaczęło to wyglądać jak na rysunku w broszurce!  Przyszedł czas na klejenie. Przyznam się, że nie jest to czynność którą specjalnie lubię. Zwłaszcza, jak przyjdzie dociskać jedną część do drugiej, a w zanadrzu jest trzecia. Zazwyczaj wtedy pierwsze dwie przestają do siebie pasować, albo co gorsza po wyschnięciu kleju okazuje się, że mimo kwadransa ustawiania coś beznadziejnie sterczy w jakiejś zaskakującej pozycji. Postanowiłem klejone części poskręcać ze sobą dodatkowo wkrętami. Przy okazji nie będzie trzeba niczego przyciskać, ani obciążać do wyschnięcia, jak to zalecają w instrukcji. Bardzo atrakcyjne wydawało mi się zastosowanie wkrętów do płyt meblowych , tzw. "konfirmatów". Rzecz może nie w samych wkrętach, ile w specjalnym dwuśrednicowym wiertle, które za jednym ruchem wiertarki wiercą ciasny otwór na gwint i luźny otwór w przykręcanej płycie, pozwalający na swobodne obracanie wkrętu. Niestety co dobre dla płyt meblowych, niekoniecznie musi być dobre dla MDF'u. otwór okazał się za ciasny i powodował pękanie (rozwarstwianie) płyty podczas wkręcania. Pozostały zwykłe wkręty o grubości 3,5 mm i długości 40 mm oraz otwory robione na raty. Najpierw 3,5 mm w elementach przykręcanych, a potem przy klejeniu 2,5 mm w elementach do których przykręcałem.  Potem smarowanie krawędzi klejem - ważne - dokładnie i na całej długości łączenia!  Następnie tymczasowo unieruchomiłem łączone deski ściskami i wywierciłem otwory pod wkręty.  Widać już dwie śruby na czołowej ściance. Teraz ważne jest ustawienie odstępu dokładnie 1-cm między podstawą, a zakończeniem ścianki rezonatora (tej z 17-stopniową krawędzią). Po kilku różnych próbach wetknąłem tam centymetrowej grubości listewkę (na zdjęciu już jej nie ma). Po sklejeniu i skręceniu wkrętami można podziwiać kształty obudowy.  Teraz, po wyschnięciu kleju, wystarczy tylko wyciąć w zaznaczonych miejscach otwory na terminale i głośniki. Właściwie można to było zrobić wcześniej, ale w miejscu mocowanie głośnika po wycięciu otworu zostaje tylko trochę ścianki. Bałem się, że mogę to połamać przy montażu. Poza tym rozważałem jeszcze możliwość położenia forniru (łatwiej go położyć na całą równą powierzchnię). Co prawda po sklejeniu obudowy trudno byłoby pokryć nim wnętrze rezonatora, ale pozostałaby reszta. Cierpliwość nie jest moją zaletą więc zrezygnowałem z fornirowania i zabrałem się za otwory.   Teraz jeszcze trochę szlifowania i zostało wykończenie powierzchni. Pierwsze co się nasuwa, to lakier. Żeby dobrze pomalować MDF, trzeba się nieźle namęczyć. Najpierw szlifowanie (co i tak musi nastąpić), potem lakier podkładowy, potem znów szlifowanie, potem dopiero lakier wykończeniowy. Przy szybkim schnięciu lakierów to może być minimum 2 dni. Jako że cierpliwość itd., wymyśliłem szybszy sposób: bejca nitro do drewna + naturalny wosk. Przepis? Wyszlifować po kolei papierem ściernym nr 120 (wygładzić i wyoblić krawędzie) potem nr 240 i 400. Po szlifowaniu odkurzyć, nałożyć pędzlem bejcę w wybranym kolorze i poczekać, aż wyschnie. W moim przypadku było to około 1 godziny. Potem już tylko posmarować całość woskiem do drewna za pomocą kłębka z wełny stalowej "super fine" lub pakuł (nabytymi wcześniej w supermarkecie) i znowu zaczekać aż wyschnie, około 2 godzin. Po tym czasie taką samą wełną (polecam) lub pakułami wypolerować ścianki. Teraz już tylko dokładnie odkurzyć w skrzynkach - zwłaszcza po użyciu stalowej wełny! Nie zaszkodziłoby nawet pogmerać w środku magnesem, żeby usunąć resztki stali. Mogły by być niebezpieczne dla głośnika!  Warto było się spieszyć, bo do warsztatu dostarczono wielką paczkę z głośnikami i całą resztą elementów.  Pierwsze co zrobiłem, to przykleiłem dodatkowe magnesy do głośników. Zgodnie z instrukcją, za pomocą silikonu, choć można to także zrobić klejem dwuskładnikowym.  Czynność nieskomplikowana, choć wymaga minimum uwagi. Po pierwsze należy przykleić magnesy w zgodnym polu magnetycznym ( muszą się przyciągać), po drugie (co wynika z pierwszego) należy uważać podczas klejenia. Im bliżej siebie magnesy się znajdują , tym z większą siłą się przyciągają. Łatwo wtedy dotkliwie przyszczypać palce!

Udało się połączyć elementy w zgrabny zespół. Postanowiłem, zgodnie z sugestią instrukcji, zamontować je na górnej ściance rezonatora. Trudno byłoby lutować przewody przez 12 cm otwór, więc zmontowałem zespoły złożone z filtrów i terminali wraz z kablami do głośników.  Słowo wyjaśnienia odnośnie przewodów. Instrukcja podaje, aby zamontować kabel SPC-225, ale miałem akurat pod ręką przyzwoite przewody których używałem gdzie indziej, więc póki co, nie zamawiałem specjalnie całej rolki kabla.

Teraz można zacząć składać całość. Co prawda nie znalazłem tego w instrukcji, ale zawsze dobrze jest jakoś uszczelnić połączenie między terminalem czy głośnikiem, a obudową. Ja używam do tego celu niewysychających kitów na bazie bitumów lub polimerów. Może to być np. kleidło typu "blue tac". Nie można tylko przesadzać z ilością. Przy montażu głośników dałem się skusić na użycie samoprzylepnej pianki (co widać na zdjęciu), ale okazała się za gruba i ostatecznie powróciłem do wypróbowanych metod.  Potem można już przykręcać.  Znacznie gorzej poszła mi czynność opisana w ten sposób: "zamontować zespół filtra na górnej ściance rezonatora". Po wielu próbach udało mi się w końcu unieruchomić całość za pomocą wkrętu. Co do tego ostatniego miałem pewne wątpliwości. Zasadniczo powietrzne cewki powinno się montować za pomocą nylonowych opasek lub kleju, w każdym razie za pomocą jakiejś nieżelaznej substancji. Dałem się jednak przekonać, że łebek małego wkręta w środku sporej przecież cewki nie powinien spowodować znaczącej zmiany indukcyjności.  Teraz tylko przykleić kawałek gąbki, włożyć matę tłumiącą i można lutować oraz przykręcać głośniki! Żeby całość poszła nieco szybciej, zamiast kleju do gąbki użyłem paru zszywek. Nie pożałowałem również paru sztuk do podtrzymania maty tłumiącej. Przynajmniej nie będzie miała możliwości opadnięcia i zatkania układu rezonansowego.   Gotowe, teraz wreszcie można się będzie przekonać co potrafią głośniki Monacora!  Niestety należy się uzbroić w jeszcze trochę cierpliwości. Zanim zacznie się słuchać, należy pozwolić głośnikom grać przynajmniej parę godzin . Przy pierwszym włączeniu, dźwięk jest nieszczególny. Nie należy się tym przejmować. Z każdą kolejną godziną jest coraz lepiej. Gdyby jeszcze nie to, że cierpliwość itd.

Marcin Klich |

||

| © Copyright HIGH Fidelity 2004, Created by SLK Studio |